机床钣金生产工艺初步介绍

发布日期:2021-5-11

数控机床外防护需要通过钣金外壳工艺来实现,相同的钣金结构采用不同的加工方法会导致不同的加工质量,并影响产品的性能和产品特征。数控机床外防护结构设计不但要考虑外观,而且还要考虑构件设计的工艺性和可加工性,这些是产出合格产品的关键所在。

①数控机床外防护从效果模型落到实际产品,都需要经过钣金工艺拆分,钣金零件加工、装配等几个步骤;对于复杂的钣金结构,是无法直接整体加工出来的,必须对钣金零件结构进行工艺拆分,工艺拆分的结果将会直接影响到钣金零部件的加工制造难度与质量。

对于钣金零件加工,从毛坯到最后的产品,具体主要分为 4 个步骤:下料、折弯、焊接(铆接)、涂装;其中下料工序主要分为冲床下料和激光机下料,激光下料切割出的钣金边缘非常的平整干净,而冲床下料相对成本较低;折弯工序主要以数控折弯为主,焊接以各类气体保护焊接方式为主,最常见的为二氧化碳气体保护焊和金属焊条惰性气体保护焊,涂装主要分为油漆喷涂和粉末固化。

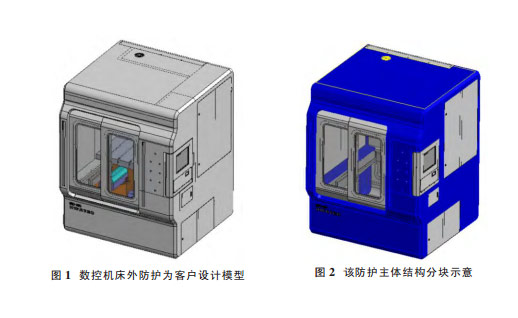

②防护方案设计和具体生产工艺结合案例分析。图 1 是数控机床外防护为客户设计模型,其一体式造型比较别致,使数控机床外更多了几分精致的感觉,其大量运用圆弧造型,使机床整体显得柔和可亲,改变了人们对于机床冷冰冰的刻板印象,其方案无疑是成功的,然而具体到生产时则遇到了各种工艺难题。

1)首先,此数控机床外防护的结构性分块不合理,通常而言,数控机床外防护为了实际组装和加工的方便,会将机床主体结构分为一定大小的结构块,结构块由生产方的 工 艺 能 力 而 定 。 而这个原始方案整体尺寸2000*1900*2300,整体尺寸并不小,但原始方案将数控机床外防护主体作为一个单独的结构件,如图 2 所示,这样的好处是防护一体化,没有明显的拼接缝隙;但这个结构件十分庞大,其他主门、侧门、操作面板、围板、电柜等均是镶嵌在主体内侧,这些附件的安装对主体的整体精度均有一定要求,大大提高了整体的加工难度。

图 2 该防护主体结构分块示意

2)各个结构块的工艺性不好,目前主流的激光机下料尺寸主要为 1500*3000,此数控机床外防护尺寸超出设备加工能力,且主体的一侧特别窄,强度比较差,容易变形,导致主体部分需要拆分成多片,片与片对接部分需要平板对接焊接,焊接量大且容易变形,焊后表面需要连续打磨,这样极易造成打磨过量,形成凹坑。

3)正面的连续大圆弧加工难度大,目前小批量钣金圆弧折弯是由多次钝角折弯模拟而成,需要数控折弯机的精准定位,此防护正面的连续圆弧,导致实际折弯人员难以使用数控折弯机定位挡块,只能凭借本身经验进行定位折弯,实际折弯精度远远无法达到要求。

4) 数控机床外防护门的安装支撑放在了正面圆弧的上下两侧,支撑件是由钣金件折弯然后焊接到正面的上下连续圆弧上的,支撑部分焊接需要一定的焊接强度,折弯精度误差加上焊接变形,会导致这部分的精度无法满足设计要求。

5) 数控机床外防护主体大小超过了本厂涂装设备的能力,需要联络到其他厂家涂装,附件是由本厂涂装,导致主体和门等附件产生了色差,影响了数控机床外防护的整体外观品质。

6) 实际的安装过程中,主体因为折弯变形和焊接变形,门导轨安装困难,其他附件的安装也出现干涉等问题,实际安装效果达不到预期。

因为客户的生产时限要求,此数控机床外防护主要还是按照客户的方案执行,最终产品效果不理想;根据实际的生产经验,提出以下改进意见:

此数控机床外防护方案中,连续性圆弧这样的主要造型店需要考虑生产能力,减少部分圆弧;结构性分块方式进行改进,主体进一步拆分为方便加工的小结构块,这样保证单个小结构块的加工合理性,从而保证小结构块的精度,满足涂装要求,避免出现色差等外在品质问题;导轨支撑等重点影响装配作业的结构尽焊接在平面上,避免折弯误差和焊接变形的双重影响。

3 钣金设计结构和生产工艺结合的优化关键点

①数控机床外防护方案直接影响工艺和生产,对于圆弧等复杂钣金工艺的运用要慎重,组合使用时需要充分考虑到现场实际的加工能力。

②数控机床外防护的结构性分块是重中之重,对进一步降低成本、提高生产效率、提高生产加工过程中的可操作性至关重要,构件设计的可加工性问题影响后续的加工方法和制造成本;在产品设计时,要根据生产单位现有设备的加工能力,综合考虑构件方案的可加工性,主要指标为大小要合适,满足生产者下料折弯设备的的要求,并需要考虑生产者的涂装能力。

③数控机床外防护除了美观造型,也要满足方便装配的要求,运动部件的支撑需要足够的强度同时不能有较大的焊接变形,需要充分考虑焊接变形的释放。

4 结语

机床防护代表着机床整体形象,其外在品质越来越引起人们的重视,外防护的方案结构设计与制造工艺对于机床外防护的品质有着重要的影响,甚至关乎方案转化为实际产品的成败,是产出合格产品的关键;深入探讨钣金设计结构和生产工艺结合的优化关键点,有助于提高专业技术水平,增强相关企业的竞争力。